Без ограждений производители

В сфере металлообработки, особенно при изготовлении нестандартного оборудования и элементов инфраструктуры, часто можно встретить подход 'без ограждений'. Это подразумевает минимальное ограничение ответственности, отсутствие строгих стандартов и полную свободу действий для производителя. Звучит привлекательно – гибкость, скорость, снижение издержек. Но на практике, эта модель таит в себе немало рисков и потенциальных проблем. Обсудим, что это такое, какие последствия могут возникнуть, и как их минимизировать.

Что подразумевается под 'Без ограждениями' в производстве?

Под без ограждениями производители я понимаю компании, которые сознательно отказываются от жестких регламентов, стандартов качества и долгосрочных обязательств перед заказчиком. Они предлагают максимальную свободу в проектировании, выборе материалов и технологиях изготовления, ориентируясь в первую очередь на скорость и стоимость. Вместо детального технического задания, часто достаточно общего описания задачи. Иными словами, это принцип 'доверяй мастеру', когда заказчик предоставляет лишь общие пожелания, а производитель сам определяет оптимальный путь реализации.

Почему это происходит? Во-первых, это часто связано с небольшими компаниями, которые только начинают свой путь и стремятся быстро закрепиться на рынке, предлагая более привлекательные условия. Во-вторых, это может быть стратегией для работы с нестандартными задачами, где стандартные подходы не работают. И, в-третьих, иногда это просто связано с нежеланием нести ответственность за возможные ошибки или срывы сроков. Экономия на контроле качества, конечно, кажется логичной, но плата за это может быть очень высокой.

Риски, связанные с отсутствием строгих ограничений

Помимо очевидного риска снижения качества, без ограждениями производители могут столкнуться с рядом серьезных проблем. Первая – это отсутствие гарантий. Если изделие не соответствует требованиям, или не выполняет поставленные функции, вернуть его или потребовать компенсацию может быть очень сложно. Вторая – это проблемы с ответственностью за безопасность. Если изделие не соответствует нормам безопасности, это может привести к серьезным последствиям, вплоть до уголовной ответственности. Третья – это сложности с масштабированием производства. Отсутствие четких процессов и стандартов затрудняет увеличение объемов производства без потери качества.

Вспомним пример. Недавно нам поступал заказ на изготовление специализированного оборудования для пищевой промышленности. Заказчик предоставил лишь общие требования к функциональности, остальное – на усмотрение производителя. В итоге, оборудование было изготовлено, но оно не соответствовало санитарным нормам и не отвечало требованиям безопасности. Пришлось переделывать почти всю конструкцию, что привело к значительным финансовым потерям и задержке проекта. Это был прямой результат отсутствия контроля качества на этапе проектирования и производства.

Альтернативные подходы: баланс между гибкостью и контролем

Не стоит думать, что единственный способ – это либо жесткий контроль, либо полная свобода действий. Существует золотая середина – подход, который сочетает в себе гибкость и контроль. Например, можно использовать систему поэтапного согласования проекта, где на каждом этапе заказчик утверждает промежуточные результаты. Можно ввести систему контроля качества, включающую в себя регулярные проверки и испытания. И, конечно, необходимо четко определить зоны ответственности каждой стороны.

Применение принципов гибкого проектирования и управления проектами

В последние годы все больше компаний приходят к использованию принципов гибкого проектирования и управления проектами (Agile). Это позволяет быстро адаптироваться к изменяющимся требованиям заказчика и минимизировать риски срыва сроков. Вместо детального планирования на начальном этапе, проект разбивается на небольшие итерации, которые согласовываются с заказчиком на каждом этапе. Это позволяет выявлять и устранять проблемы на ранних стадиях, что существенно снижает затраты и риски.

Например, ООО Кашгар Бомэй Металлические Изделия, в своей работе с крупными строительными компаниями, использует систему 'каскадных' этапов согласования. На первом этапе – техническое задание с общими требованиями. На втором – концептуальное проектирование с предварительным согласованием с заказчиком. На третьем – детальное проектирование и подготовка спецификаций. На четвертом – изготовление и монтаж. На каждом этапе заказчик имеет право внести изменения, что позволяет избежать ошибок и срывов сроков.

Важность детальной документации и прозрачности

Несмотря на гибкость подхода, необходимо обеспечить детальную документацию и прозрачность на всех этапах проекта. Это позволяет отслеживать ход работы, выявлять проблемы и контролировать качество. Важно вести учет всех изменений, согласований и решений, принятых в ходе проекта. Также важно обеспечить открытый диалог с заказчиком и своевременное информирование его о любых изменениях или проблемах.

Мы часто видим, как проекты срываются из-за недостаточной документации. Заказчик не знает, что именно производится, а производитель не понимает, какие требования предъявляются к готовому изделию. Это приводит к постоянным недоразумениям, переделкам и финансовым потерям. Прозрачность – это ключевой фактор успеха в любом проекте, особенно в сфере металлообработки.

Заключение: осознанный выбор стратегии

Подход без ограждениями производители – это не всегда плохо, но он требует осознанного выбора стратегии и понимания рисков. Важно четко понимать, что гибкость и скорость не должны идти в ущерб качеству и безопасности. Необходимо найти баланс между свободой действий и контролем, использовать современные методы управления проектами и обеспечивать детальную документацию и прозрачность. Только в этом случае можно успешно реализовывать сложные и нестандартные проекты.

В конечном итоге, выбор стратегии зависит от конкретной задачи, опыта и ресурсов компании. Но в любом случае, необходимо помнить, что ответственность за результат лежит на всех участниках проекта, и нельзя полагаться только на удачу или 'хорошую волю'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ограждение из оцинкованной стали для ограждения территории

Ограждение из оцинкованной стали для ограждения территории -

Интерьерная скульптура

Интерьерная скульптура -

Пограничное барьерное ограждение

Пограничное барьерное ограждение -

Модульное складное здание

Модульное складное здание -

Барьерное ограждение волнового профиля для автомагистралей

Барьерное ограждение волнового профиля для автомагистралей -

Антивандальное защитное ограждение

Антивандальное защитное ограждение -

Контейнерное общежитие

Контейнерное общежитие -

Цельноскладное сооружение

Цельноскладное сооружение -

Контейнерный жилой комплекс

Контейнерный жилой комплекс -

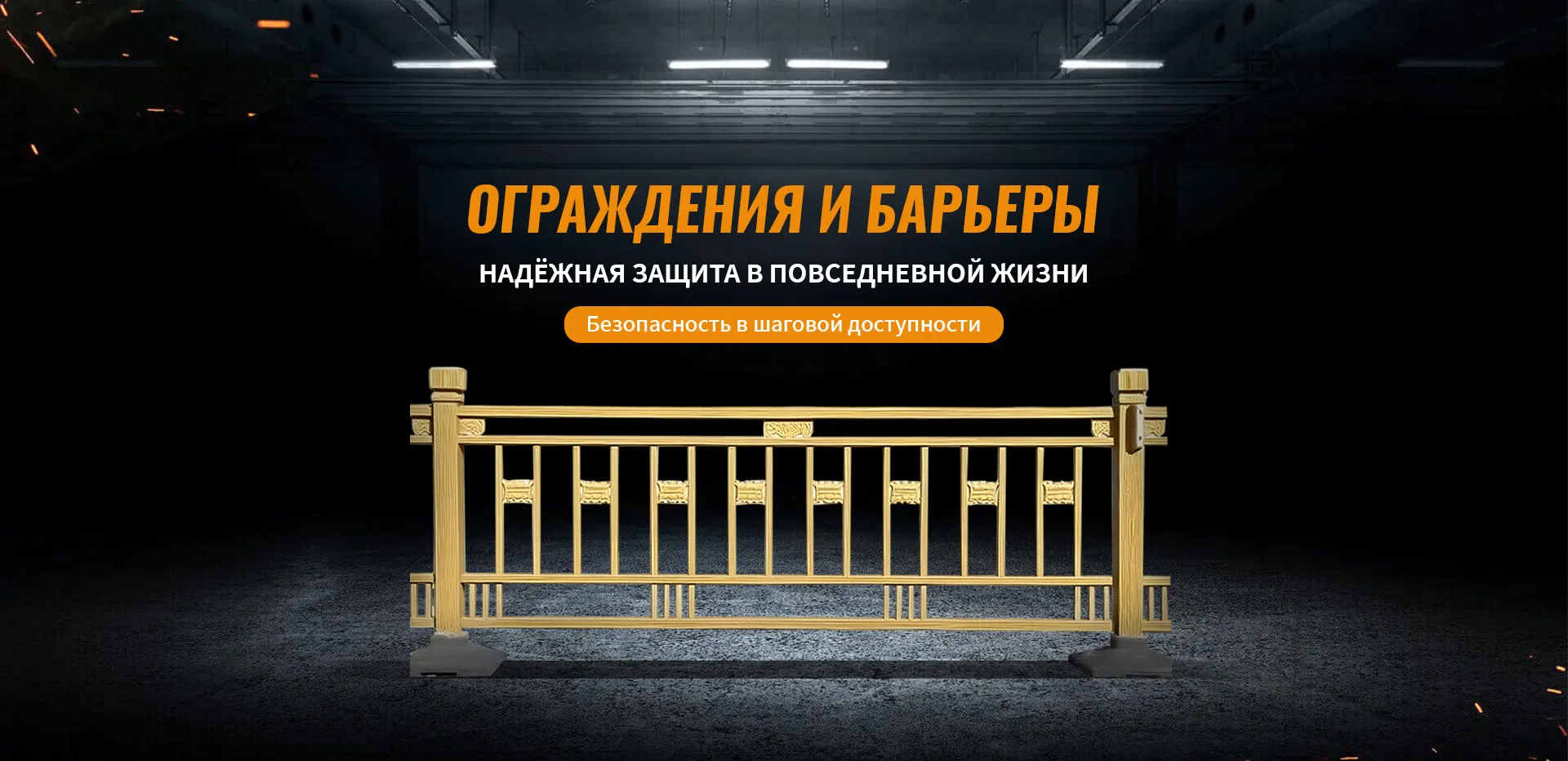

Мостовое барьерное ограждение решетчатого типа

Мостовое барьерное ограждение решетчатого типа -

Военный контейнерный модуль

Военный контейнерный модуль -

Монументальная скульптура

Монументальная скульптура

Связанный поиск

Связанный поиск- Временный лагерь цельноскладного типа поставщики

- Оптовые поставки ограждений

- Временный лагерь цельноскладного типа завод

- Коммерческие указатели поставщики

- Дорожный знак парковка производитель

- Указатели промышленных зон производитель

- Контейнер для пограничных постов заводы

- Термостатированный контейнер завод

- Знаки автомагистралей поставщик

- Кованое ограждение и забор поставщик