Роден скульптуры завод

Говоря о Роден скульптуры завод, часто возникает ощущение чего-то масштабного, автоматизированного, почти как конвейер по производству идентичных статуэток. Это, конечно, упрощение. На деле, производство скульптур – это сложный процесс, где технологии лишь помогают воплотить замысел художника, а не заменяют его. Попытаюсь поделиться своими наблюдениями и опытом, основанными на работе с подобными предприятиями. Во многих случаях, компании, специализирующиеся на массовом производстве металлических скульптур, стремятся к стандартизации. Но эта стандартизация неизбежно наталкивается на проблему – каждая скульптура уникальна, даже если повторяет общий образ.

От замысла к воплощению: этапы производства

Начнем с самого начала. Заказчик дает эскиз, обычно в цифровом формате – это 3D-модель. Дальше начинается кропотливая работа по подготовке производственной оснастки: шаблонов, пресс-форм, инструментов для обработки металла. Это самый важный этап, от которого напрямую зависит качество конечного продукта. Часто бывает так, что даже небольшая неточность в оснастке приводит к заметным дефектам на готовых изделиях. Мы работали с проектом, где из-за недоработанной пресс-формы на скульптуре 'Вдохновение' появилась небольшая вмятина. В итоге, пришлось переделывать всю партию.

Следующий этап – обработка металла. Чаще всего используется листовой металл, но могут применяться и другие материалы – сталь, алюминий, медь. В зависимости от размера и сложности скульптуры, используются различные методы: резка, штамповка, сварка, полировка. В последнее время все большую популярность приобретают технологии лазерной резки и гидроабразивной обработки – они позволяют создавать детали с высокой точностью и минимальными отходами. Но и тут есть свои нюансы. Например, при лазерной резке необходимо тщательно подбирать параметры реза, чтобы избежать деформации металла. Мы часто сталкиваемся с проблемой, когда тонкий металл при резке деформируется, особенно если не учитывать направление волокон.

И, конечно, покраска и финишная обработка. Здесь важно правильно подобрать краску, которая будет устойчива к атмосферным воздействиям и не повредит поверхность скульптуры. Иногда используют золочение, бронзирование или другие декоративные покрытия. Особенно это актуально для произведений, предназначенных для наружного размещения.

Проблемы масштабирования и сохранения художественного замысла

Самая большая проблема при производстве большого количества скульптур – это сохранение художественного замысла. Когда вы делаете одну статуэтку, вы можете контролировать каждый нюанс, вносить корректировки на ходу. А когда нужно производить сотни или тысячи экземпляров, автоматизация неизбежно вносит свои коррективы. Поэтому очень важно правильно настроить производственный процесс и разработать четкие стандарты качества.

Например, мы работали с заказчиком, который хотел массово производить скульптуры животных. Вначале все шло хорошо, но со временем стало заметно, что все животные стали выглядеть одинаково. В итоге, заказчик решил отказаться от массового производства и вернуться к ручному изготовлению скульптур. Это, конечно, увеличило стоимость производства, но позволило сохранить уникальность каждой статуэтки. Это иллюстрация того, что не все можно автоматизировать.

Помимо этого, важно учитывать особенности материала. Например, при работе со сталью необходимо избегать образования царапин и сколов. При работе с алюминием – избегать окисления. И так далее. Каждый материал требует своего подхода, и игнорирование этих особенностей может привести к серьезным проблемам.

Опыт работы с ООО Кашгар Бомэй Металлические Изделия

ООО Кашгар Бомэй Металлические Изделия – это компания, с которой у нас было несколько интересных проектов. Они, как и многие другие компании в этой сфере, постоянно ищут способы оптимизации производственного процесса. Мы помогали им внедрять новые технологии, улучшать качество оснастки, разрабатывать более эффективные методы обработки металла. Они ориентированы на сотрудничество с крупными строительными предприятиями и муниципальными учреждениями, что требует высокого уровня надежности и соответствия стандартам. Им важно не только качество, но и скорость производства. Они используют широкий спектр материалов, от листовой стали до алюминиевых сплавов.

Одним из интересных проектов было производство серии декоративных элементов для фасада здания. Требовалось создать большое количество одинаковых элементов, но при этом сохранить определенную вариативность. Мы разработали систему автоматизированной резки металла с использованием 3D-моделей и компьютерного управления. Это позволило значительно сократить время производства и минимизировать количество отходов. В итоге, заказчик получил качественные элементы в срок и в рамках бюджета.

Конечно, не все проекты были успешными. Например, один из проектов по производству масштабной скульптуры городского пейзажа провалился из-за нехватки квалифицированных рабочих. Несмотря на то, что мы разработали подробную технологическую карту и предоставили все необходимые материалы, рабочие не смогли справиться с задачами. Это был болезненный урок, который мы не забыли. Мы стали уделять больше внимания обучению и повышению квалификации рабочих, а также более тщательно контролировать качество выполняемых работ.

Будущее производства скульптур: новые технологии и тенденции

В ближайшем будущем производство скульптур, вероятно, продолжит автоматизироваться. Но при этом все большее значение будет придаваться персонализации и индивидуальному подходу. Появятся новые технологии, такие как 3D-печать металла и использование искусственного интеллекта для оптимизации производственных процессов. Также, вероятно, возрастет спрос на экологичные материалы и методы производства.

Считаю, что будущее за гибридным подходом – сочетанием ручного труда и автоматизированных технологий. Автоматизация позволит повысить производительность и снизить затраты, а ручной труд – сохранить уникальность и художественную ценность скульптур. Важно найти правильный баланс между этими двумя подходами, чтобы создавать произведения искусства, которые будут радовать людей не только своей красотой, но и своей долговечностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитное ограждение для железных дорог

Защитное ограждение для железных дорог -

Контейнерный гостевой дом

Контейнерный гостевой дом -

Облегченный вилла-дом

Облегченный вилла-дом -

Контейнерный офисный блок

Контейнерный офисный блок -

Цельноскладное сооружение

Цельноскладное сооружение -

Ограждение из оцинкованной стали для ограждения территории

Ограждение из оцинкованной стали для ограждения территории -

Складной передвижной туалет контейнерного типа

Складной передвижной туалет контейнерного типа -

Военный контейнерный модуль

Военный контейнерный модуль -

Складной мусоросборник контейнерного типа

Складной мусоросборник контейнерного типа -

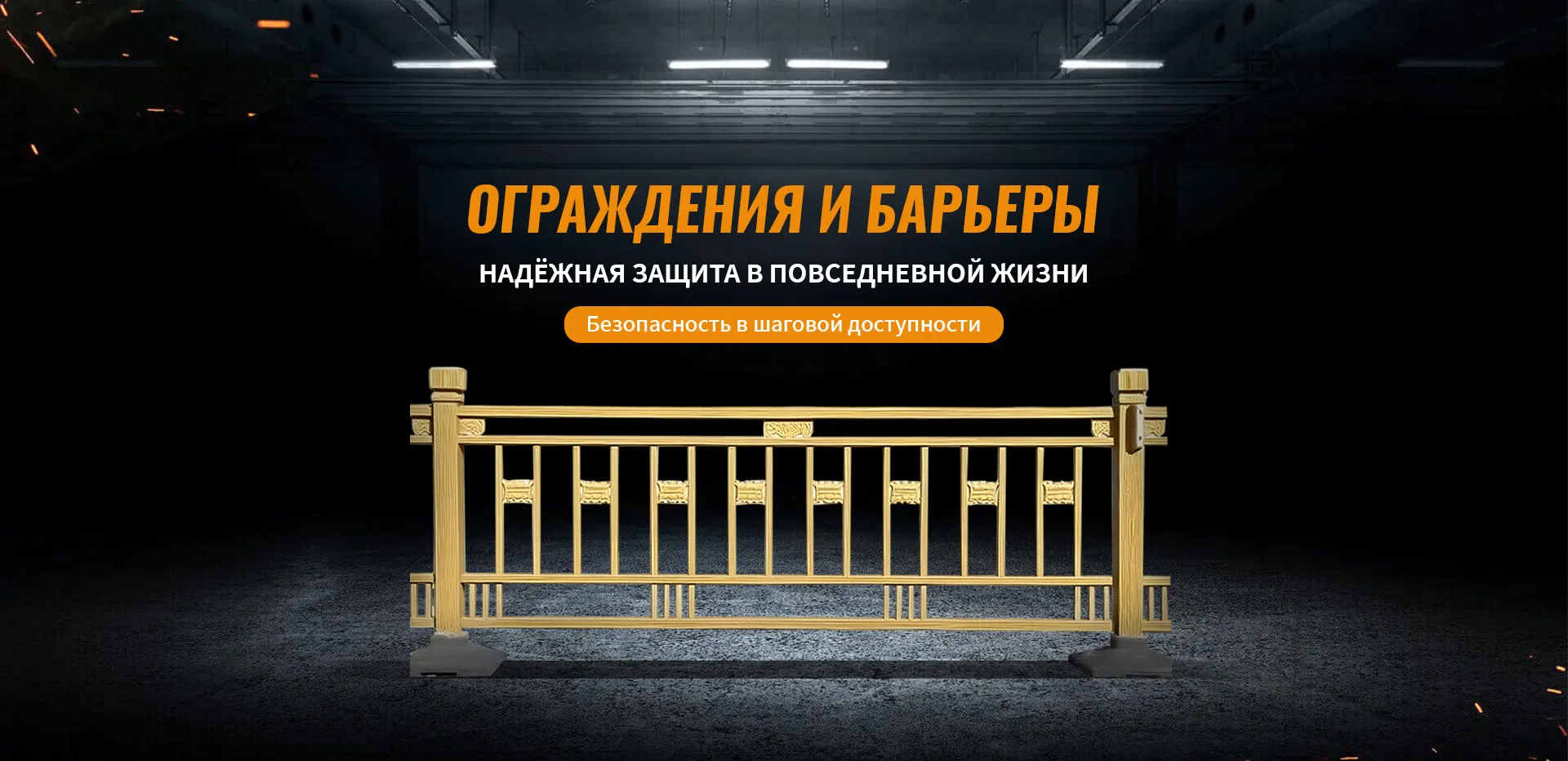

Мостовое барьерное ограждение решетчатого типа

Мостовое барьерное ограждение решетчатого типа -

Предупреждающий знак

Предупреждающий знак -

Дорожное ограждение разделения потоков транспорта

Дорожное ограждение разделения потоков транспорта

Связанный поиск

Связанный поиск- Оптовые поставки ограждений

- Монументально декоративное искусство скульптура производители

- Монументальная скульптура памятник производители

- Русская монументальная скульптура производитель

- Контейнер для пограничных постов завод

- Складной утепленный модуль для экстремальных условий заводы

- Коммерческие указатели заводы

- Складное сооружение поставщик

- Штаб проекта модульно-складного типа завод

- Железнодорожное сетчатое ограждение заводы