Садово-парковая скульптура завод

Все мы знаем, что садово-парковая скульптура завод – это не просто место, где делают красивые вещи для парков и садов. Зачастую, это сложный технологический процесс, который объединяет в себе металлообработку, литье, сварку, покраску и даже элементы художественного проектирования. Но как это выглядит на практике? И какие сложности возникают на каждом этапе? Попробую поделиться своим опытом, не претендуя на исчерпывающую истину, а скорее – обозначив основные моменты и возможные 'подводные камни'.

От концепции к чертежам: проектирование и техническое задание

Начинается всё, конечно, с идеи. Клиент придумывает, что он хочет увидеть в своем саду или парке. Это может быть что угодно – от абстрактной скульптуры до реалистичной фигуры животного. Самый важный этап – это преобразование этой идеи в техническое задание и 3D-модель. Здесь критически важна коммуникация между дизайнером и заказчиком. Недостаточно просто получить красивый эскиз. Нужно понимать, из каких материалов будет изготовлена скульптура, какие габариты она будет иметь, как она будет крепиться к основанию, какие требования к устойчивости и долговечности предъявляются. Мы в ООО Кашгар Бомэй Металлические Изделия часто сталкиваемся с ситуациями, когда изначально красивая идея оказывается технически нереализуемой или слишком дорогой в изготовлении. Поэтому мы всегда уделяем особое внимание детальному проработке проекта на этом этапе.

Иногда бывает, что клиент не имеет четкого представления о том, что ему нужно. В таких случаях приходится работать как настоящий 'археолог', выкапывая из его сознания нужные детали. Замечали, как сложно объяснить человеку то, чего он сам не видит? Создание подробной визуализации и, что более важно, прототипа, значительно облегчает этот процесс. Кстати, мы сейчас активно используем программы 3D-печати для создания небольших прототипов, чтобы клиент мог 'пощупать' будущую скульптуру и увидеть ее в реальном масштабе.

Материалы и технологии: выбор оптимального решения

Выбор материала – это, пожалуй, один из самых важных этапов. Сталь, бронза, медь, алюминий, композитные материалы – у каждого свои преимущества и недостатки. Сталь, конечно, самая распространенная, но она подвержена коррозии. Бронза – более дорогой, но долговечный и эстетически привлекательный материал. Мы, например, часто используем нержавеющую сталь с порошковым покрытием, особенно для скульптур, которые будут находиться на открытом воздухе. Это позволяет обеспечить высокую устойчивость к атмосферным воздействиям и продлить срок службы изделия. Но даже в этом случае, необходимо учитывать особенности климата региона. На севере, где частые снегопады и перепады температур, даже нержавеющая сталь может давать посторонние напряжения.

Что касается технологий, то в нашем цехе используется комбинация различных методов: резка листового металла, токарная обработка, штамповка, сварка (включая автоматическую дуговую сварку), шлифовка, полировка и покраска в порошковую краску. Автоматизация процессов позволяет нам повысить производительность и снизить себестоимость продукции. Но, конечно, не все можно автоматизировать. Для создания сложных деталей и декоративных элементов часто требуется ручная работа опытных мастеров. И здесь важны не только технические навыки, но и художественный вкус.

Сварка и сборка: гарантия прочности и надежности

Сварка – это, пожалуй, самая ответственная часть производства садово-парковой скульптуры завод. От качества сварных швов зависит прочность и долговечность всего изделия. Мы используем различные методы сварки, в зависимости от материала и толщины металла. Для стали – это обычно дуговая сварка, а для алюминия – плазменная или лазерная. Очень важно соблюдать технологию сварки и использовать качественные материалы и электроды. Особое внимание уделяем контролю качества сварных швов – регулярно проводим визуальный и ультразвуковой контроль.

Сборка скульптуры – это тоже кропотливый процесс, требующий точности и аккуратности. Необходимо правильно соединить все детали, обеспечить их надежное закрепление и проверить устойчивость всей конструкции. Иногда, особенно при работе с большими и сложными скульптурами, требуется использование специальных кранов и механизмов. Мы не раз сталкивались с ситуациями, когда из-за неправильной сборки скульптура давала трещины или деформировалась. Поэтому мы всегда придерживаемся строгих инструкций по сборке и тщательно контролируем каждый этап этого процесса.

Отделка и покраска: создание эстетического образа

Отделка – это заключительный этап производства, который позволяет придать скульптуре законченный вид и защитить ее от внешних воздействий. Обычно, это включает в себя шлифовку, полировку, нанесение антикоррозийного покрытия и покраску. Мы используем порошковую покраску, которая обеспечивает равномерное покрытие и высокую устойчивость к царапинам и выцветанию. Цвет выбирается в соответствии с пожеланиями заказчика и стилем окружающей среды. Мы стараемся предложить клиентам широкий выбор цветов и оттенков, чтобы они могли подобрать оптимальный вариант для своего сада или парка.

Не стоит недооценивать значение отделки. Даже самая красивая скульптура может выглядеть уныло, если она плохо покрашена или имеет неаккуратные швы. Поэтому мы уделяем отделке не меньше внимания, чем сварке или сборке. Мы постоянно совершенствуем наши технологии и используем новые материалы, чтобы создавать скульптуры, которые будут радовать глаз долгие годы.

Ошибки и упущенные возможности: опыт, который стоит учитывать

За время работы в этой сфере мы накопили немало опыта и знаем, какие ошибки чаще всего совершаются при производстве садово-парковой скульптуры завод. Одна из самых распространенных ошибок – это недостаточный контроль качества на каждом этапе производства. Экономия на материалах или рабочей силе может привести к серьезным проблемам в будущем – трещинам, деформации, коррозии. Еще одна ошибка – это отсутствие четкого технического задания и коммуникации между дизайнером и заказчиком. Это может привести к тому, что скульптура не будет соответствовать ожиданиям клиента или окажется технически нереализуемой.

Мы однажды работали над проектом скульптуры, которая представляла собой сложную абстрактную композицию из металла. Клиент требовал, чтобы скульптура была максимально детализированной и реалистичной. Но из-за недостаточного опыта и неверного выбора технологии изготовления, скульптура получилась очень хрупкой и недолговечной. В итоге, заказчик отказался от получения изделия. Этот опыт научил нас быть более внимательными к деталям и не браться за проекты, которые нам не по силам. Помните: лучше сделать что-то просто, но качественно, чем пытаться создать шедевр, который не выдержит испытания временем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Предупреждающий знак

Предупреждающий знак -

Складной передвижной туалет контейнерного типа

Складной передвижной туалет контейнерного типа -

Ограждение с напыленным покрытием для предупреждения

Ограждение с напыленным покрытием для предупреждения -

Модульное складное здание

Модульное складное здание -

Монументальная скульптура

Монументальная скульптура -

Ограждение из сетки-рабицы

Ограждение из сетки-рабицы -

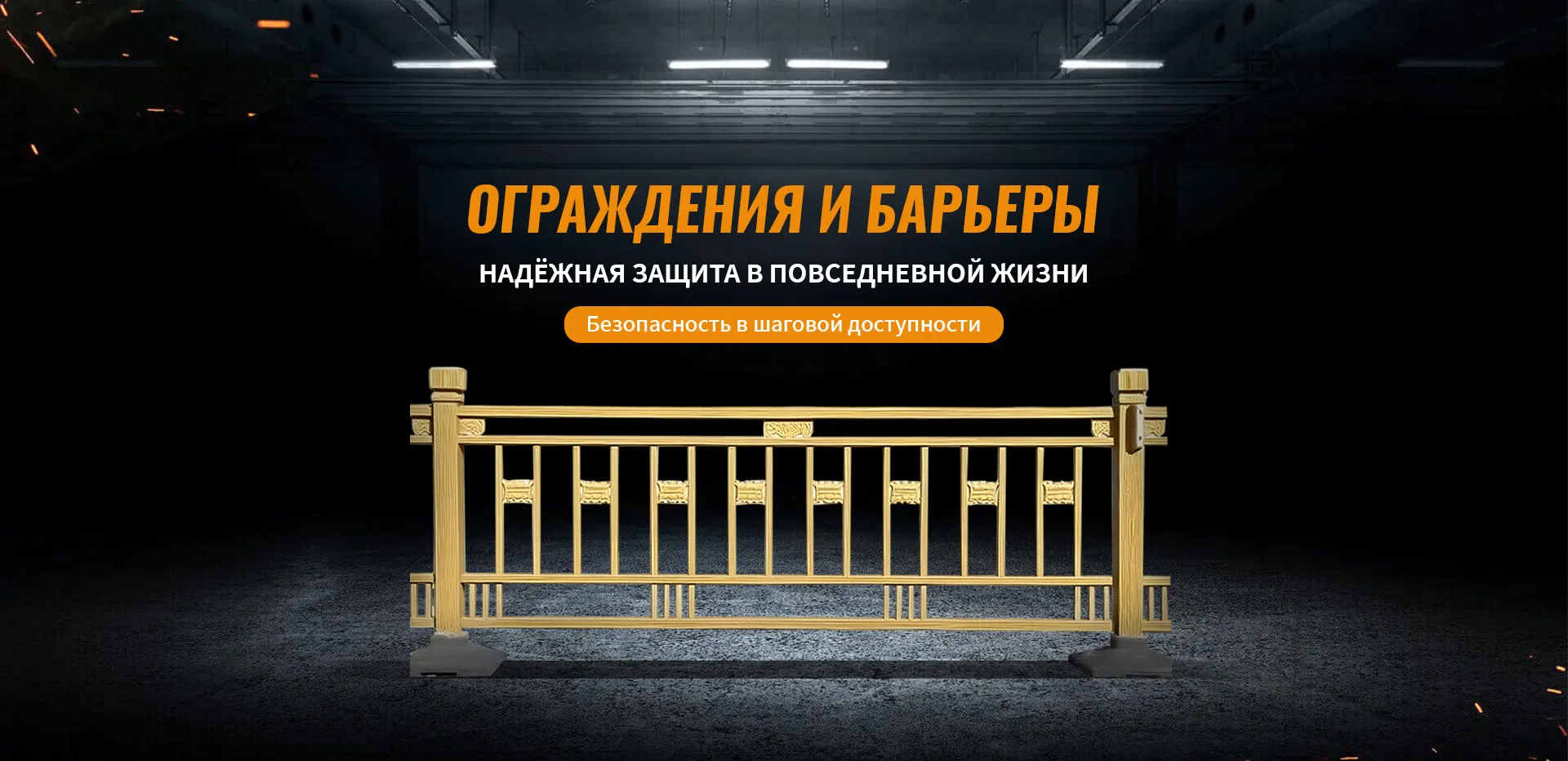

Мостовое барьерное ограждение решетчатого типа

Мостовое барьерное ограждение решетчатого типа -

Барьерное ограждение волнового профиля для автомагистралей

Барьерное ограждение волнового профиля для автомагистралей -

Садово-парковая скульптура

Садово-парковая скульптура -

Контейнерный офисный блок

Контейнерный офисный блок -

Пограничное барьерное ограждение

Пограничное барьерное ограждение -

Военный контейнерный модуль

Военный контейнерный модуль

Связанный поиск

Связанный поиск- Защитное ограждение производитель

- Знак запрета парковки поставщик

- Пограничная защитная ограждающая сетка заводы

- Жилой контейнер-общежитие поставщики

- Знаки антистатической безопасности для цехов

- Знак парковка 10 20 заводы

- Складское помещение контейнерного складного типа производитель

- Вид скульптуры монументальная поставщики

- Здание ограждение поставщик

- Ограждение краевых зон производитель